Warum ein Fehler von 1.000 % manchmal gar nicht schlecht ist

Stellen Sie sich vor, Sie stehen direkt an einem Abgrund. Ein Schritt nach links und Sie stürzen ab. Wenn Sie 1.000 Schritte nach rechts gehen, passiert nichts.

Nun stellen Sie sich vor, Sie stehen im Nebel und wissen nicht genau, wo der Abgrund liegt. Sie wissen aber, dass er frühestens nach 10 Schritten beginnt. Sie tasten sich im sicheren Bereich vor. Nun lichtet sich der Nebel, und Sie sehen den Abgrund, noch 10 weitere Schritte entfernt. Ich glaube nicht, dass Sie jetzt argumentieren, dass Sie einen großen Fehler gemacht haben, weil Sie nicht direkt an der Kante stehen.

Low Cycle Fatigue

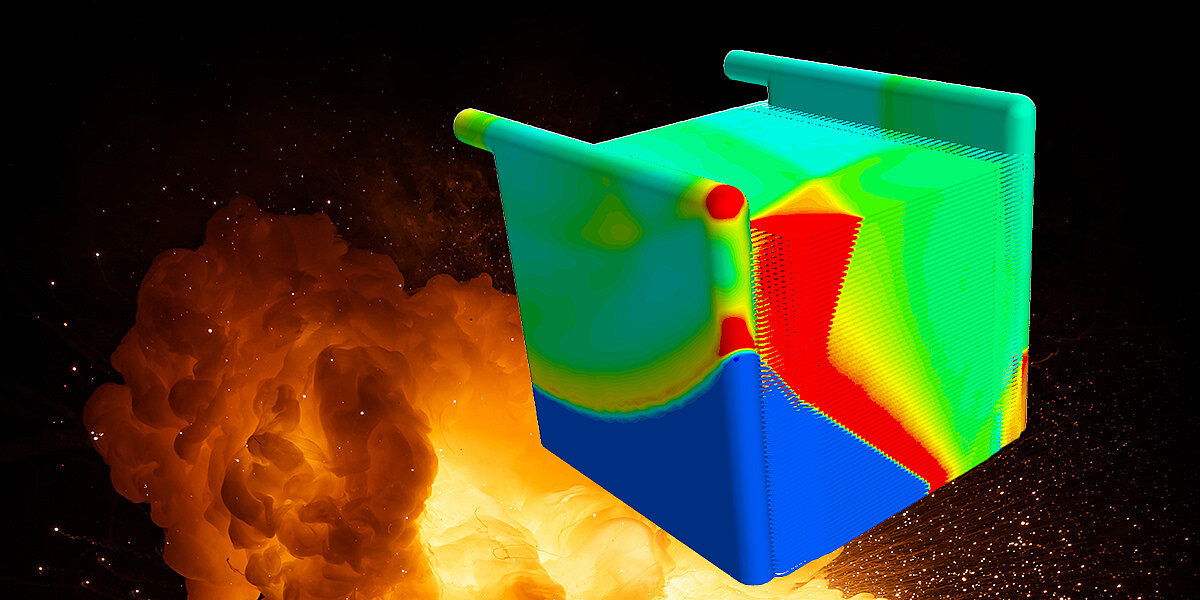

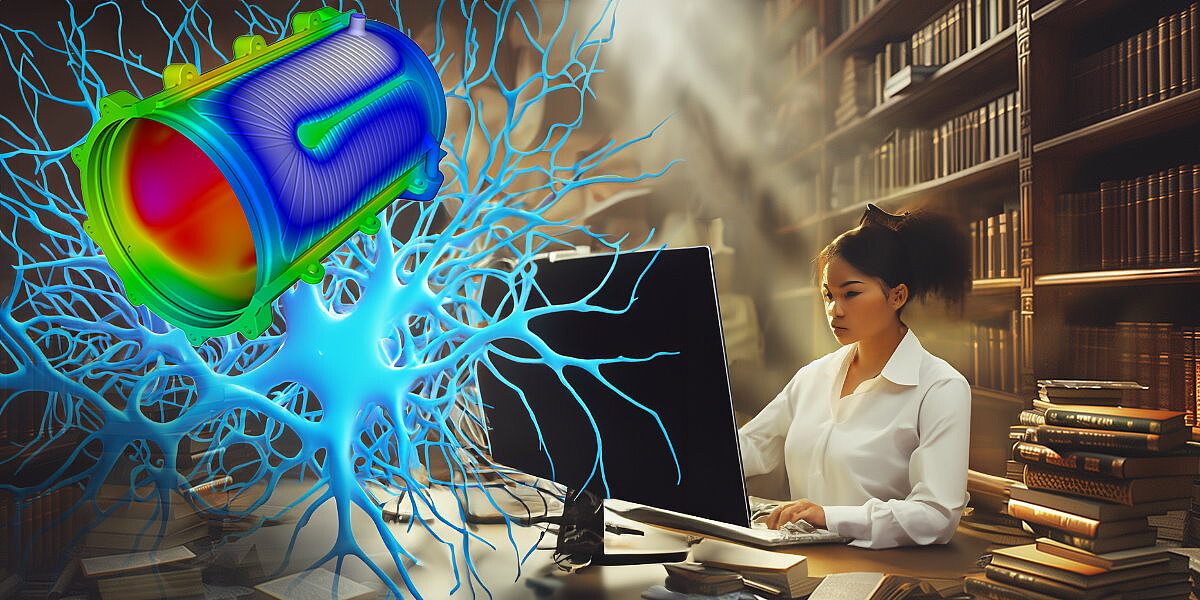

Ähnlich verhält es sich mit der Lebensdauer von technischen Anlagen im Low Cycle Fatigue.

Typische Lastfälle dazu sind hohe Belastungen z. B. beim Anfahren und Herunterfahren eines Kraftwerks. Das passiert jedoch pro Jahr maximal 5-mal, bzw. in 20 Jahren 100-mal.

Oder es handelt sich um die Abgasanlage oder den Kühler eines Autos, welches im Laufe seines Lebens mehrere Tausend Starts erfährt und deren größte Belastungen die thermischen Dehnungen bei Aufheizen und Abkühlen sind.

Low Cycle Fatigue heißt Ermüdung bei niedriger Lastspielzahl. Man spricht auch von Kurzzeitfestigkeit oder Kurzzeitermüdung. Ihr Bauteil soll z.B. für besonders kritische Lastfälle mindestens 1.500 Lastwechsel überstehen, unsere Berechnung sagt aber, es geht bereits nach 150 Lastwechsel kaputt. Ein unakzeptabler Fehler von 1.000%?

Nicht ganz! Denn Sie befinden sich im obigen Bild auf jeden Fall auf der rechten und sicheren Seite.

Ich erkläre Ihnen auch mit simpler Mathematik, warum.

Low Cycle Fatigue, also das Versagen eines Bauteils bei weniger als 10.000 Lastwechsel, tritt dann auf, wenn die Dehngrenze eines Werkstoffs lokal bereits überschritten wird. D.h., es kommt bereits zu plastischen Dehnungen.

Um bei unserem Beispiel zu bleiben, jeder Lastwechsel ist ein Schritt Richtung Abgrund. Die Frage ist aber, ob wir abstürzen!

Die Grundlagen

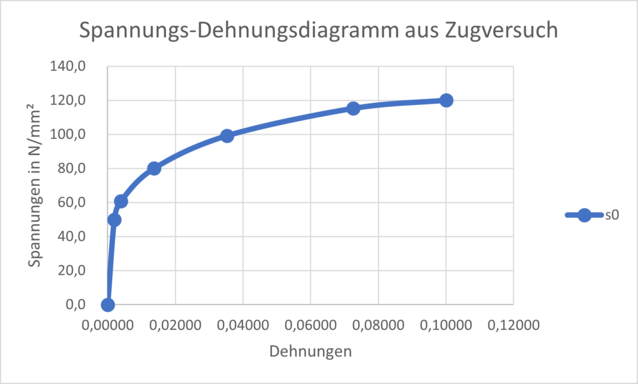

Betrachten wir einen einfachen Zugversuch einer metallischen Probe. Aufgenommen wird die Kraft-Wegkurve einer Probe. Bis zum Erreichen der Dehngrenze ist der Anstieg linear. Bei einer Erhöhung der Kraft treten zusätzlich plastische Dehnungen auf, die nicht mehr zurückgehen.

Bezieht man die Kraft auf den Anfangsquerschnitt der Probe und die Verschiebung auf die Länge der Probe, kommt man zum sogenannten technischen Spannungs-Dehnungsdiagramm (siehe Abbildung 1).

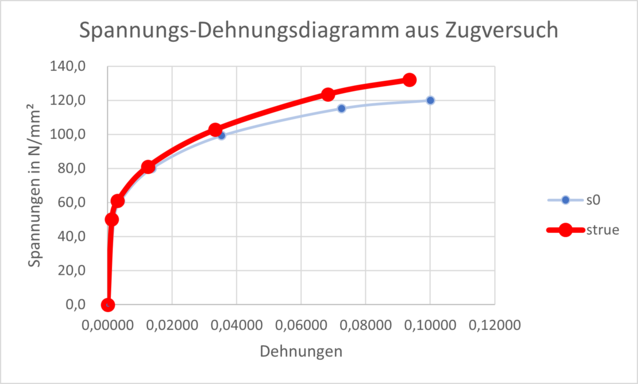

Da sich der Querschnitt der Probe durch Einschnürung aber ändert, kann man unter der Annahme, dass das Volumen gleichbleibt, die sogenannten „Wahren Spannungen und Dehnungen“ bestimmen, die man üblicherweise als Werkstoffdaten in einer Finite-Elemente-Berechnung FEM benutzt.

Da die wahren Spannungen immer größer sind als die Technischen, kann man der Einfachheit halber auch die technischen Werte ansetzen (ein paar Schritte zur sicheren Seite des Abgrunds nach rechts).

Beispiel

Machen wir ein einfaches Beispiel:

Für einen Aluminiumwerkstoff finden wir die Angaben:

Dehngrenze Rp0,2 = 50 N/mm²

Zugfestigkeit Rm = 120 N/mm²

Bruchdehnung A5 = 10 %

E-Modul E = 70.000 N/mm²

Hier handelt es sich um die technischen Kennwerte.

Mit diesen Werten können wir bei Merkle CAE Solutions schon grob das plastische Materialverhalten beschreiben, falls die genaueren Werte des Zugversuches (siehe Abbildung 2) nicht vorliegen.

Eine Umrechnung in die wahren Spannungen und Dehnungen ergibt:

Dehngrenze Rp0,2 = 50,1 N/mm²

Zugfestigkeit Rm = 132 N/mm²

Bruchdehnung A5 = 9,12 %

E-Modul E = 70.000 N/mm²

Hier zeigt sich, dass die Dehngrenze und die Zugfestigkeit etwas steigen, während die Bruchdehnung etwas abnimmt. Bei kleineren Dehnungen sind die Kurven aber nahezu deckungsgleich.

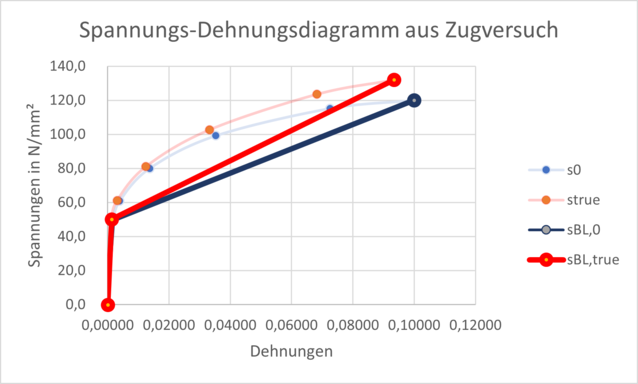

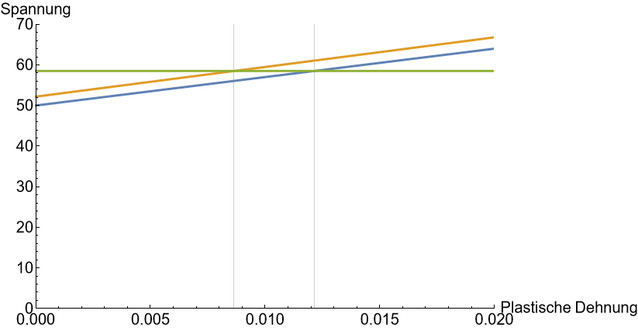

Charakterisiert werden kann das plastische Verhalten auch durch zwei Geraden. Man spricht hier von einem bilinearen Materialmodell. Dies hat den Charme, dass sich die Werte dazu direkt aus einem Tabellenbuch entnehmen lassen (Abbildung 3).

Wenn man sich die Rechnerei schenken möchte und lieber noch einen Schritt weiter nach rechts gehen möchte, kann man statt den wahren (rote Kurve) die technischen Werte (blaue Kurve) für die Berechnung nehmen. Es ergeben sich dann bei einer bestimmten Spannung immer höhere Dehnungen.

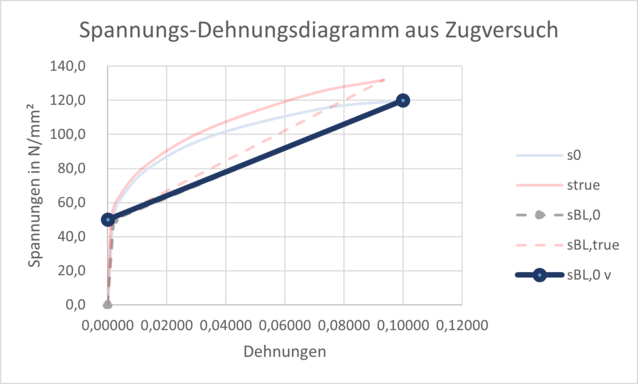

Aber es geht noch einfacher: Die elastischen Dehnungen bei der Dehngrenze Rp0,2 (0,2% plastische Dehnungen = 0,002) sind im Low Cycle Fatigue sehr viel kleiner als die tatsächlichen plastischen Dehnungen, die im Bereich von vielleicht 1-5% liegen.

Die Kurve unterscheidet sich nicht sichtbar vom bilinearen Gesetz und ist denkbar einfach: Schnittpunkt zur y-Achse ist die Dehngrenze und der zweite Punkt ist die Zugfestigkeit bei der Bruchdehnung (siehe Abbildung 4).

Lebensdauer

Aber nun zur Lebensdauer (wieviel Schritte kann ich Richtung Abgrund gehen). Beim LCF spielt die inkrementelle plastische Dehnung eine wesentliche Rolle.

Wir gehen nun davon aus, dass bei einem Lastwechsel der Werkstoff lokal über die Dehngrenze belastet wird, z. B. ein Kühler erwärmt sich und kühlt wieder ab (1 Lastwechsel).

Dabei treten an der kritischen Stelle plastische Dehnungen einmal als Zug und einmal als Druck auf. Zug ist normalerweise kritischer als Druck, da sich unter Zugspannungen Mikrorisse ausbreiten, während unter Druck sich Risse schließen.

Um auf der sicheren Seite zu liegen, werden Zug und Druck in einer Finite-Elemente-Berechnung gleich bewertet und die pro Lastwechsel auftretenden plastischen Dehnungen (inkrementelle plastische Dehnung) werden einfach betragsmäßig aufaddiert.

Der Fachbegriff hierzu ist kumulierte plastische Dehnung.

Um die Lebensdauer, also die maximal ertragbaren Lastwechsel zu bestimmen, wird geprüft, wie oft die inkrementelle plastische Dehnung zur kumulierten plastischen Dehnung addiert werden kann, bis diese die Bruchdehnung erreicht.

Über eine Finite-Elemente-Berechnung können wir bei Merkle CAE Solutions an einem Bauteil mehrere Belastungszyklen rechnen und den Verlauf der Summe der inkrementellen plastischen Dehnungen durch eine geeignete Funktion abschätzen. Steigt die Differenz von Zyklus zu Zyklus an, ist die Funktion eine e-Funktion, bleibt sie konstant, ergibt sich eine lineare Funktion, sinkt sie, ergibt sich eine logarithmische Funktion.

Bei thermisch stark beanspruchten Anlagen, wie Abgasanlagen und Kühlern, wird man feststellen, dass sich in der Regel logarithmische Funktionen ergeben. Kennt man den voraussichtlichen Funktionstyp, reicht bereits ein gerechneter Zyklus, um die ertragbare Lastspielzahl abschätzen zu können.

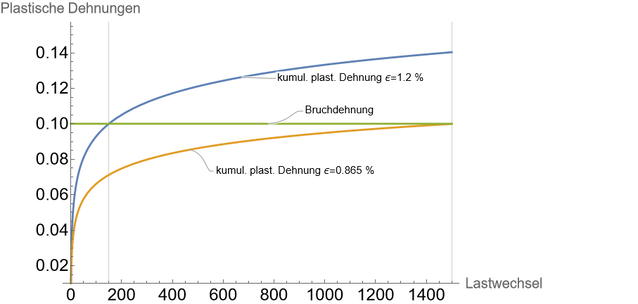

Abbildung 5 zeigt die ertragbaren Lastwechsel bei zwei plastischen Dehnungen. Gehen wir davon aus, dass wir im Modell mit den oben angenommenen Werkstoffkennwerten eine ertragbare Lastspielzahl von 150 Lastwechseln (e=1,2%) errechnet haben. Der Versuch zeigte aber, dass ein Ausfall erst bei 1.500 Lastwechseln (e=0,865%) auftrat.

Jetzt stellt sich die Frage, um wieviel höher die Dehngrenze des Werkstoffs sein müsste, damit Versuch und Rechnung übereinstimmen.

Die Antwort gibt uns das vereinfachte Materialmodell in Abbildung 6:

Um von einer plastischen Dehnung von rd. 1,2% auf 0,865 % zu kommen, ist es rechnerisch ausreichend, im Materialmodell die Dehngrenze von 50 N/mm² auf 52 N/mm² zu erhöhen.

Da Materialkennwerte im Regelfall Mindestwerte darstellen, die mehreren Prozent Streubreite haben, ist allein hieraus der Unterschied in der Lebensdauer rechnerisch erklärbar. Ein weiterer Effekt, der zu einer höheren Dehngrenze führt, ist die zyklische Verfestigung eines Werkstoffs, die mangels entsprechender Daten meistens vernachlässigt wird.

Allein eine höhere Dehngrenze, in diesem Fall von 4% von 50 auf 52 N/mm², ist ausreichend, um die Diskrepanz von 150 Lastwechseln zu 1.500 Lastwechseln zu erklären. Die gemessene Streckgrenze einer Charge liegt oft weit mehr als 4% über der angegebenen Mindeststreckgrenze.

Fazit

Man kann es auch so ausdrücken: Ein rechnerischer Faktor 10 bei der tatsächlichen Lebensdauer zur Berechneten ist im Bereich LCF ein richtig gutes Rechenergebnis, wenn wir uns auf der richtigen Seite der Kante befinden, d. h., wenn die rechnerische Lebensdauer kleiner ist, als die im Versuch beobachtete.

Bei der Abstimmung von Rechnung und Versuch kann das Werkstoffgesetz angepasst werden, solange die Änderungen physikalisch plausibel sind.

Da dieses Thema vielen Kunden der Merkle CAE Solutions oft nicht ganz klar ist, habe ich es Ihnen hier anhand eines konkreten Beispiels verdeutlicht.

Ihr Stefan Merkle

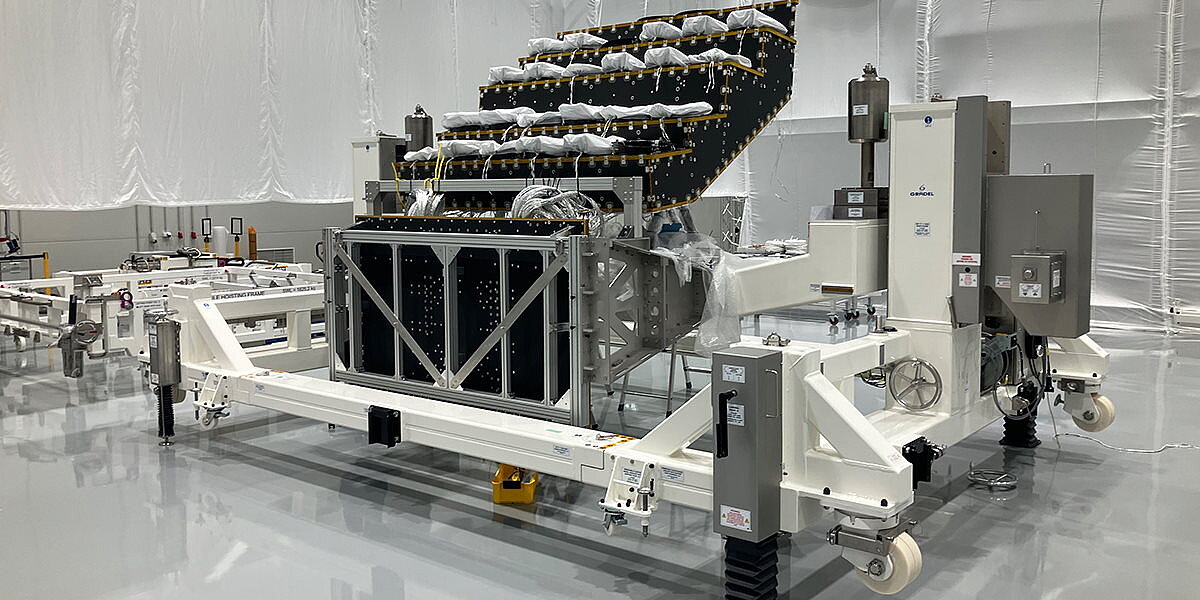

PS: Der Low Cycle Fatigue Versuch (LCF) nach ISO 12106 und ASTM E606 ist ein Ermüdungsversuch, bei dem eine zyklische Beanspruchung bis zum Versagen simuliert wird. Der Versuch wird typischerweise an einer servohydraulischen Prüfmaschine durchgeführt.

Kommentare und Antworten

Sei der Erste, der kommentiert