Ventilatoren und Gebläse

Einleitung

Gebläse dienen dem Transport von Luft. Von einem Ventilator spricht man dann, wenn das Druckverhältnis zwischen Auslass und Einlass kleiner als 1,1 ist. Bei Druckverhältnissen von 1,1 bis 3 spricht man von Gebläsen, bei höheren Druckverhältnissen spricht man dagegen von Verdichtern, die an anderer Stelle betrachtet werden.

Bei Ventilatoren spielt die Kompression der Luft kaum eine Rolle, die Luft erwärmt sich somit kaum.

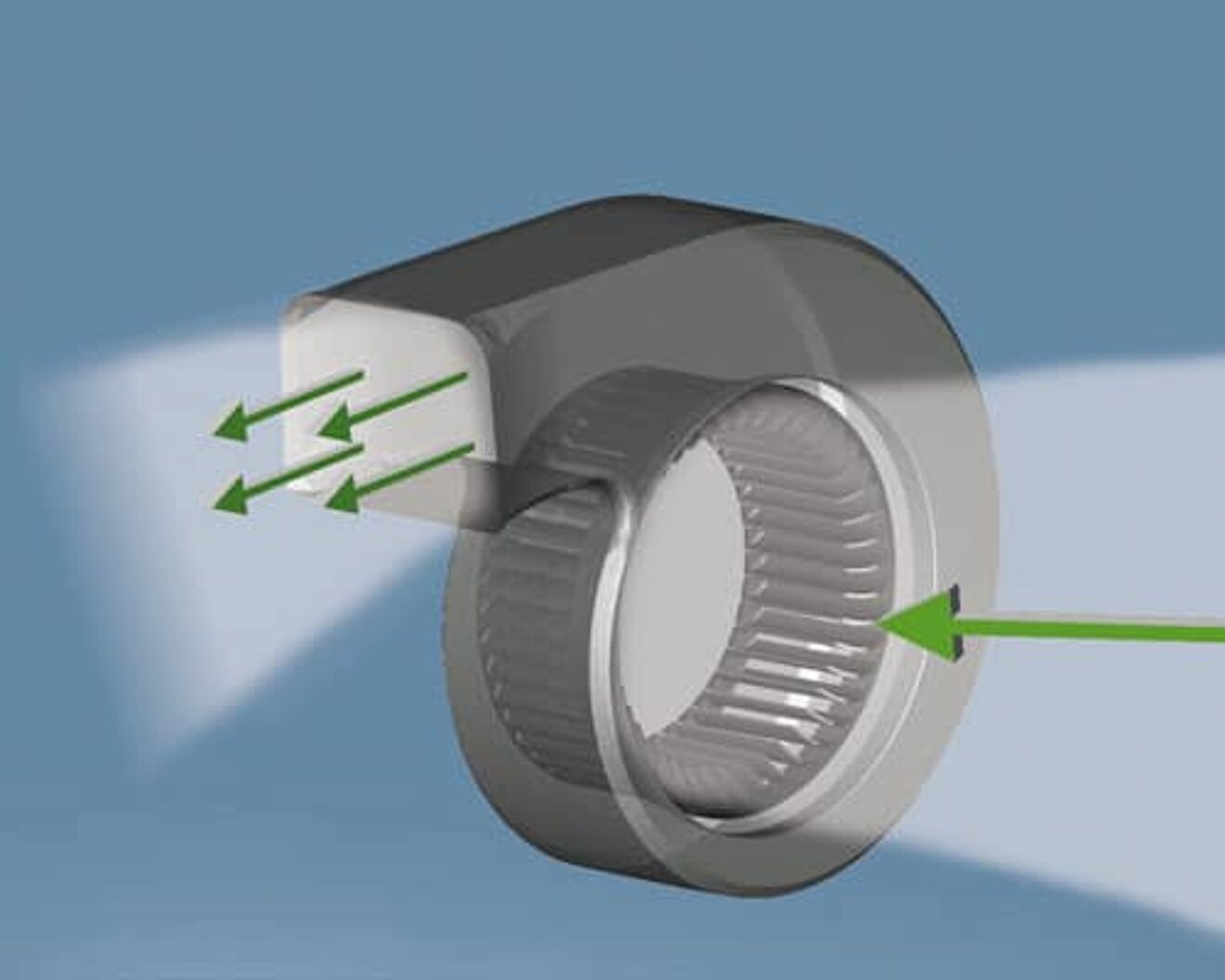

Eine weitere Unterscheidung ist, ob die Durchströmung axial oder radial erfolgt.

Der Wirkungsgrad sollte möglichst hoch sein und die Lärmentwicklung möglichst gering sein.

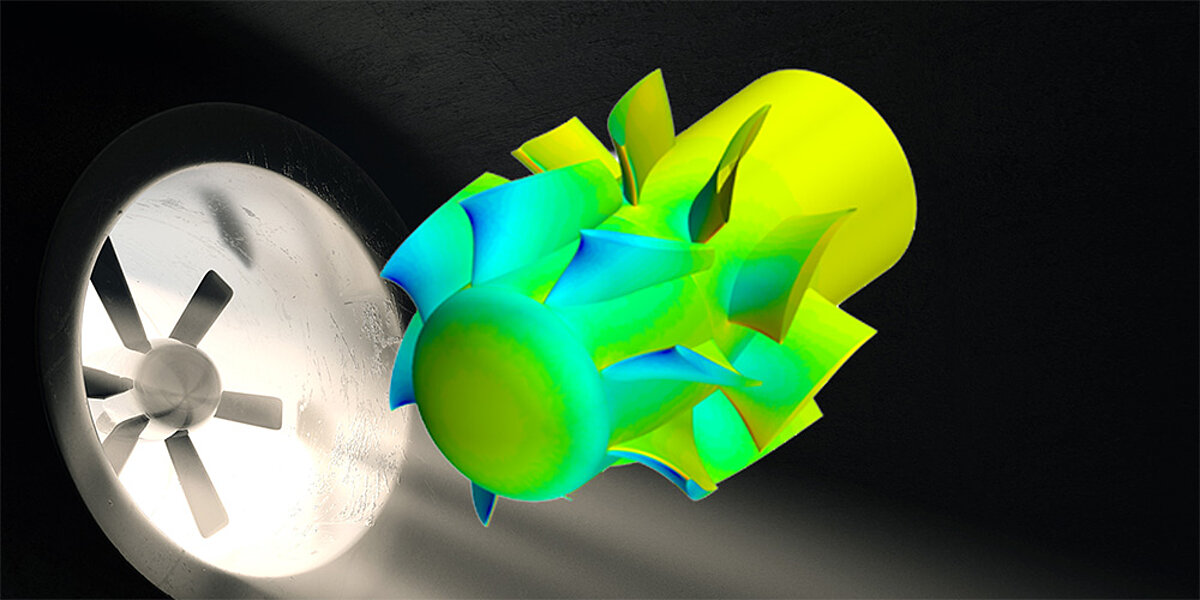

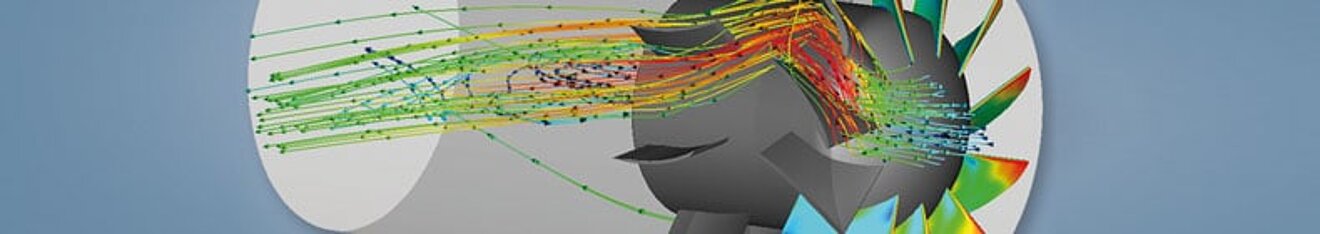

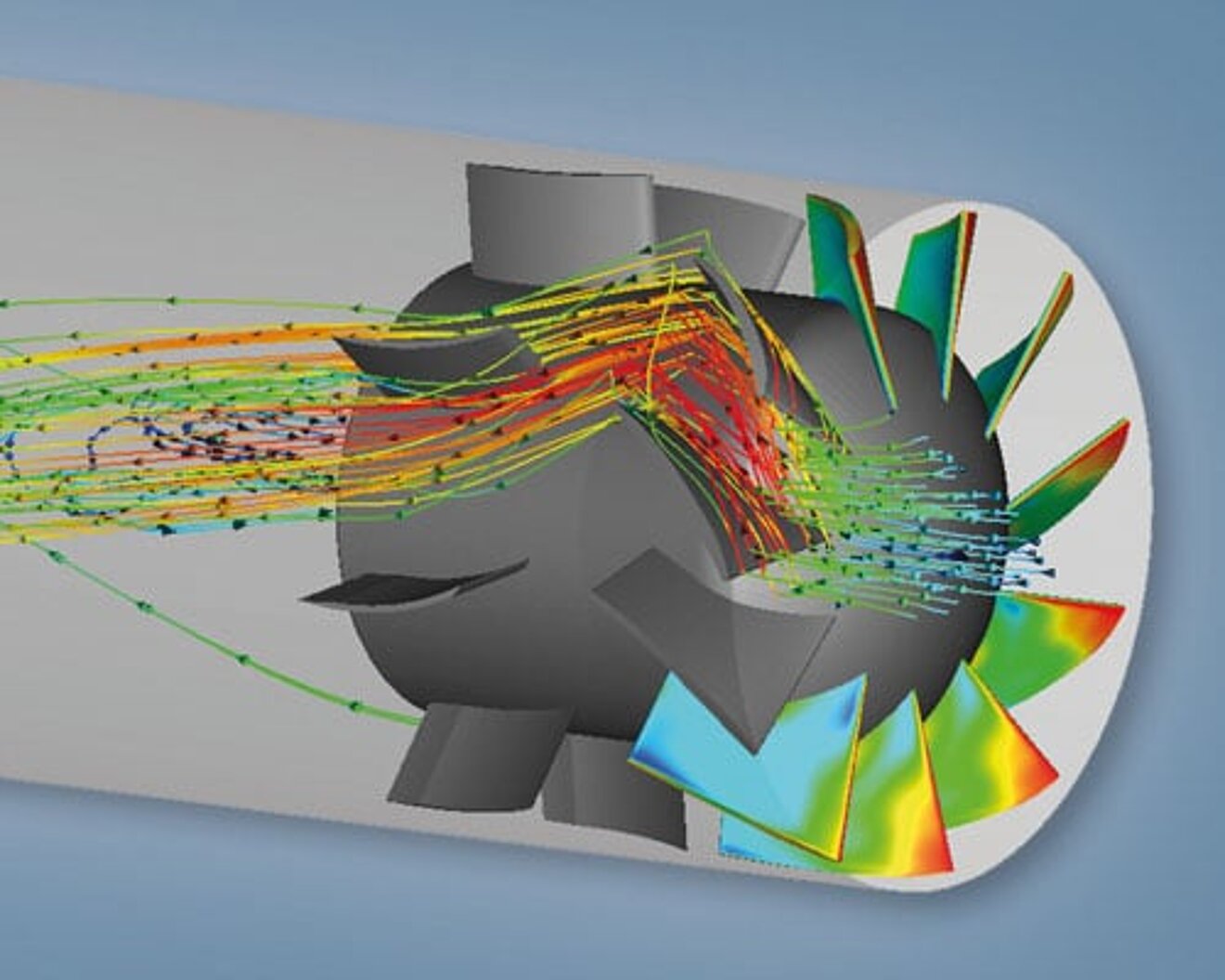

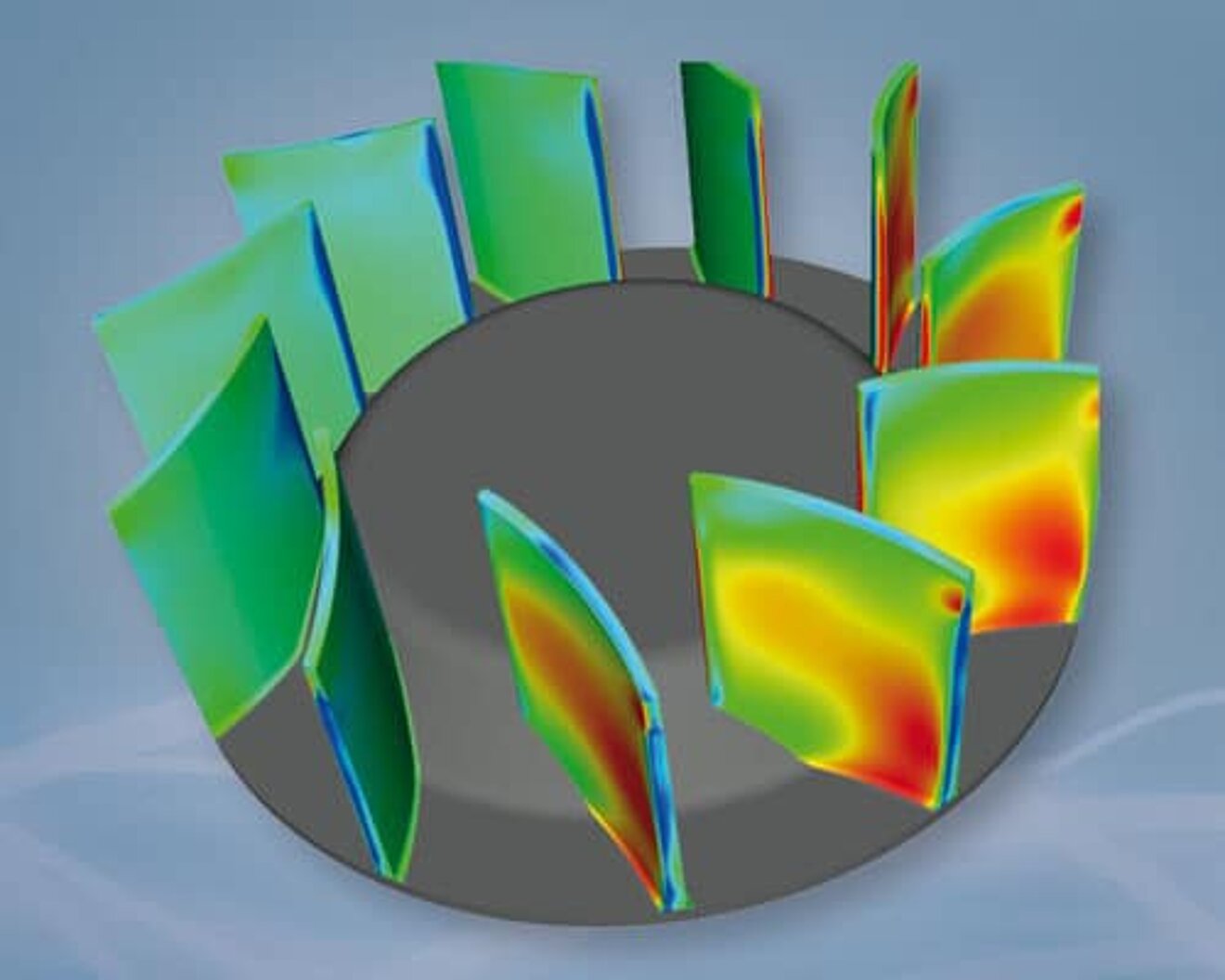

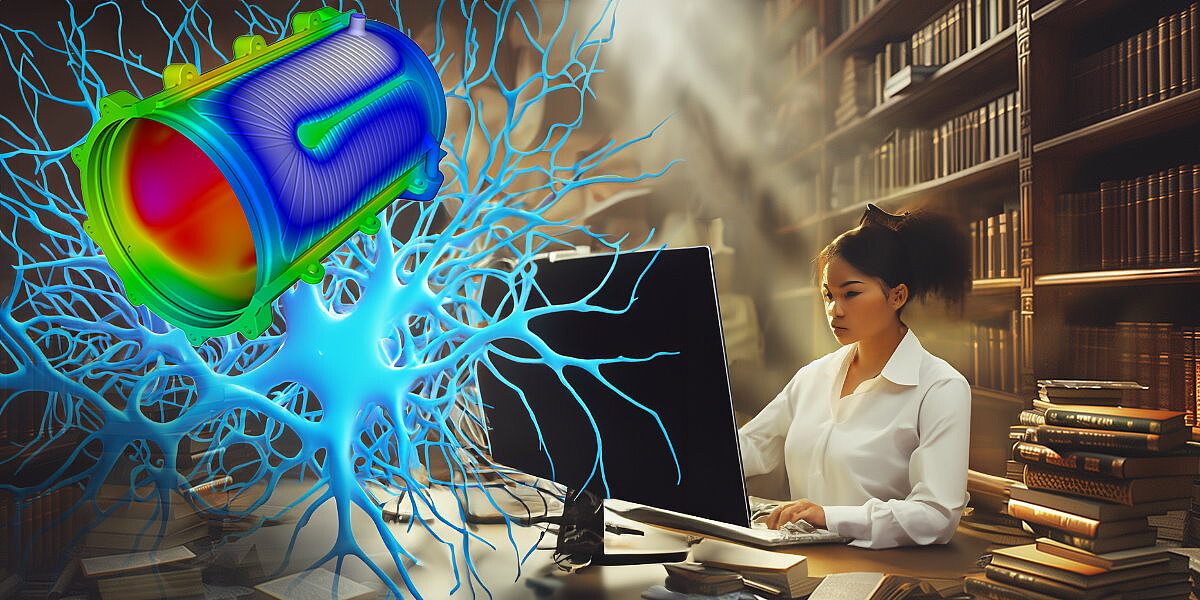

Glücklicherweise gehen beide Anforderungen in Richtung einer optimalen Anströmung der Schaufeln. Dies kann über die Strömungssimulation sichtbar gemacht und optimiert werden.

Aufgabenstellung Festigkeit

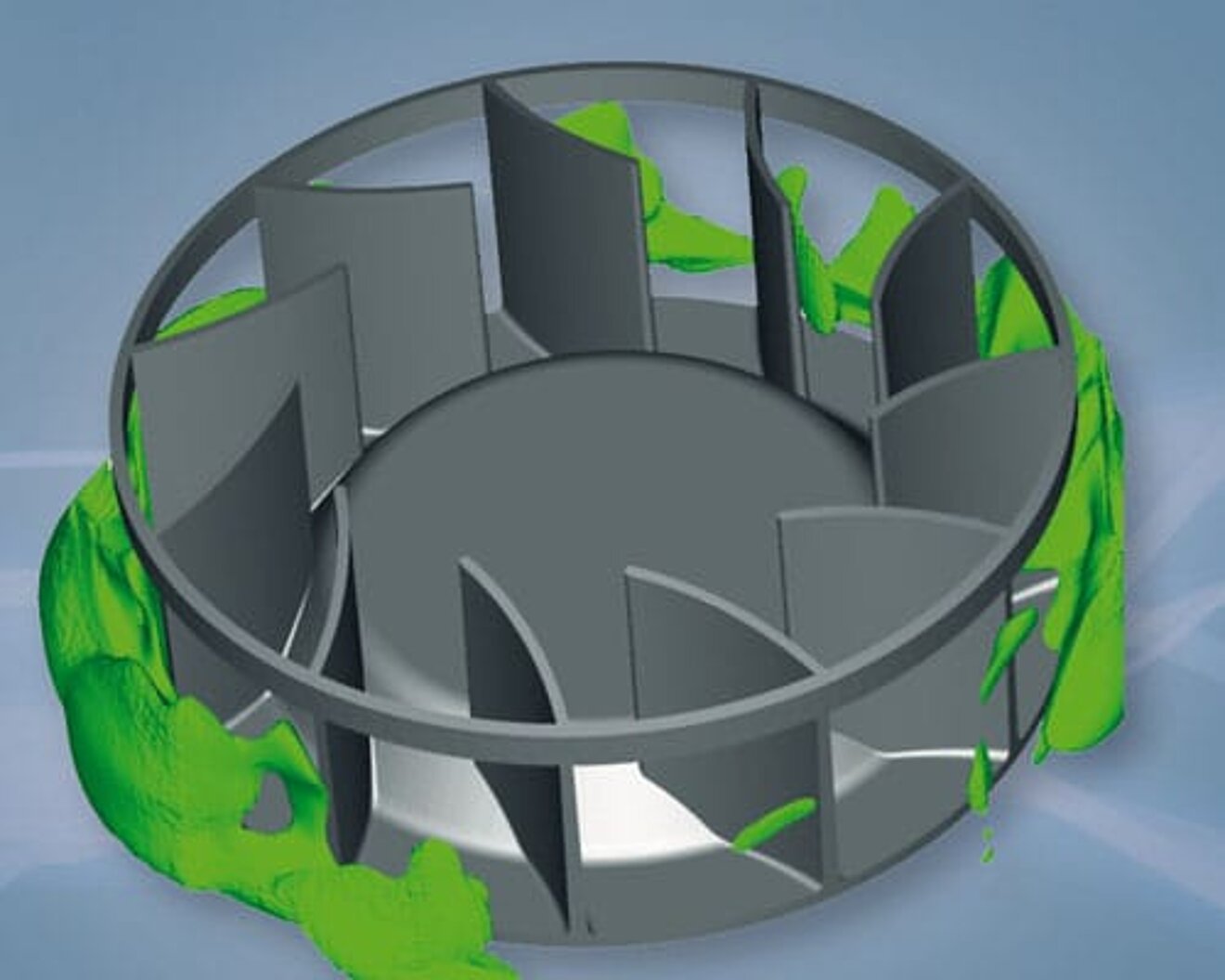

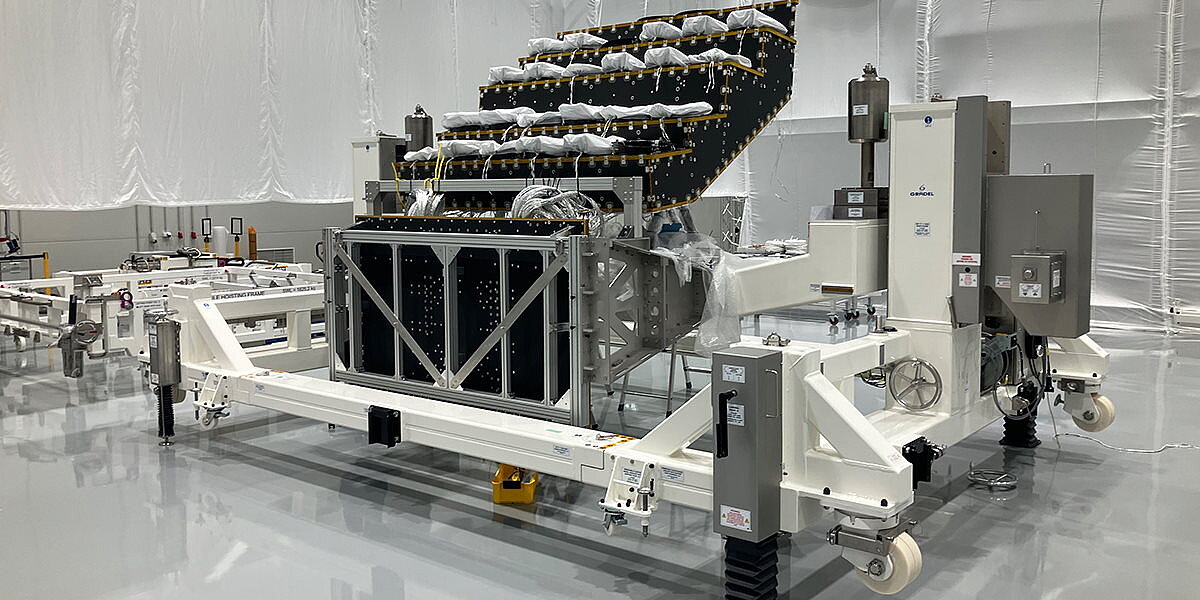

Je nach Höhe der Drehzahl werden die Festigkeit der Schaufeln bzw. der Schaufelanbindung oder des Laufrades betrachtet. Insbesondere bei geschweißten Schaufeln sind die Schweißnähte oftmals ein kritischer Bereich.

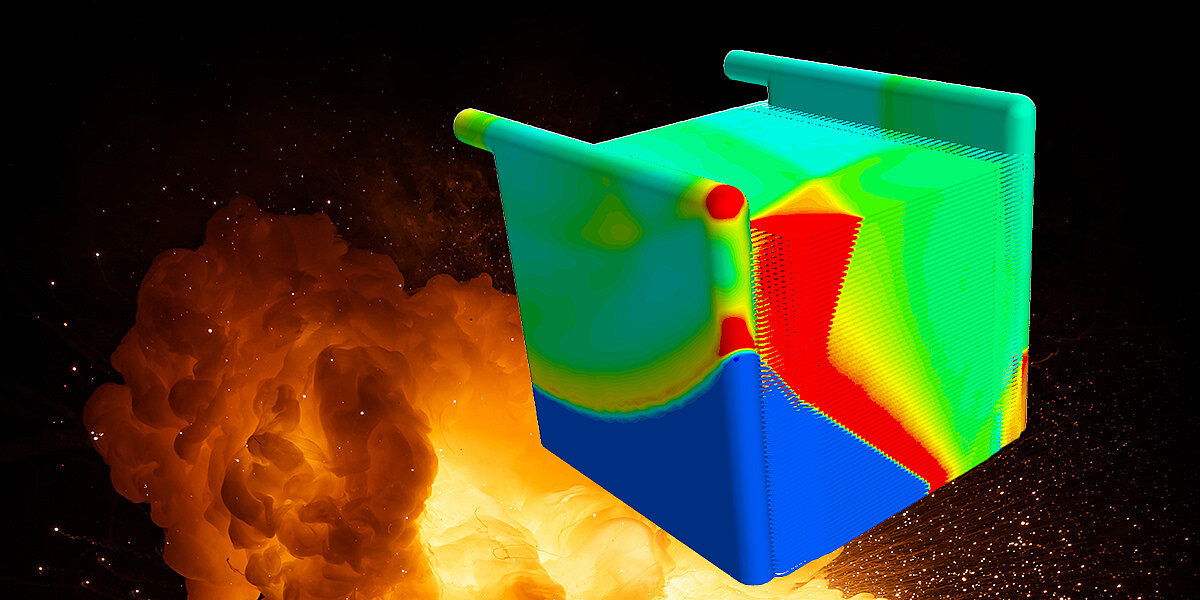

Im Bereich der Entrauchung müssen Entrauchungsventilatoren auch erhöhte Temperaturen ertragen. Dies kann bei der Festigkeitsbewertung ebenfalls berücksichtigt werden.

In den Bereich der Festigkeit fallen auch die Absicherung von Resonanzen oder Schwingungen von Schaufeln, dem gesamten Laufrad oder auch dem kompletten Gebläse.

Bei speziellen Laufrädern wie z.B. Querstromventilatoren kann auch die Grenzdrehzahl bestimmt werden, wann die Lamellen ausknicken. Dies ist ein klassisches Stabilitätsproblem.

Aufgabenstellung Strömung

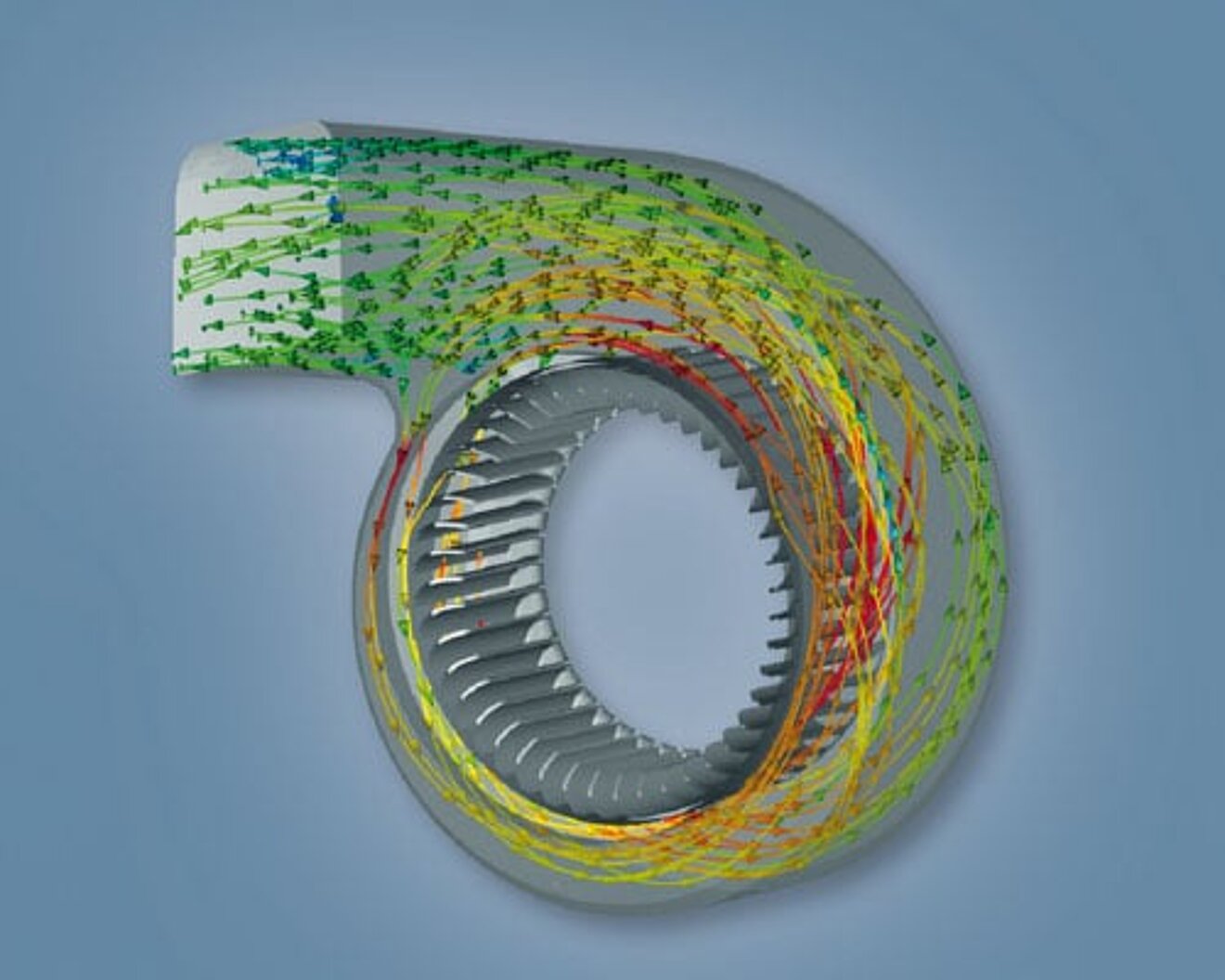

Neben den Festigkeitseigenschaften spielt auch das strömungsmechanische Verhalten eine Rolle. Es interessiert insbesondere das Verhalten zwischen Volumenstrom und Gegendruck bei verschiedenen Drehzahlen, die sogenannte Kennlinie. Die Strömungssimulation zeigt, wie der Ist-Zustand ist und wo das Gehäuse oder die Laufradgeometrie optimiert werden kann. Die Kennlinie lässt sich durch das Abfahren verschiedener Drehzahlen numerisch bestimmen. Zonen mit größeren Verlusten, Wirbelbildungen oder falsch angeströmten Schaufeln lassen sich gezielt optimieren.

Geht es um hohe Stückzahlen, kann sich der Aufwand von automatisierten Optimierungen auch bei kleinen Verbesserung des Wirkungsgrades rentieren. Hier setzen wir Tools ein, welche die Geometrie des Laufrades und / oder des Gehäuses variieren und automatisiert optimieren.

Die Rotation des Laufrades kann entweder durch sogenannte MFR-Verfahren (Multiple Frame of Reference) oder durch bewegte Gitter betrachtet werden. Bei bewegten Gittern können auch Zwischenzustände des Laufrades und das transiente Verhalten betrachtet werden.

Die hierzu erforderlichen Rechenzeiten sind aber nach wie vor noch sehr hoch. Das akustische Verhalten spielt insbesondere auch bei Lüftern im Fahrzeugbereich oder in der IT eine Rolle.

Ausblick

Automatisierte Optimierungen der Schaufeln und der Gehäusegeometrie mit Brute Force Methoden rücken durch die zunehmend verfügbare Rechenpower immer mehr in den wirtschaftlichen Bereich.

Auch für den Verschleiß bei Stäuben und Partikel gibt es bereits rechnerische Ansätze, um die Standzeiten zu optimieren.

Mit gezackten Schaufelkanten versucht man, leisere Laufräder zu bauen, verstellbare Schaufeln werden oft eingesetzt, um den Volumenstrombereich von Ventilatoren zu erhöhen, bis hin zur Richtungsumkehr z.B. bei Strahlventilatoren zur Tunnelentlüftung.

Stichworte

- Ablösewirbel

- Akustik

- Axialgebläse

- Axialventilator

- Brandventilator

- Druck

- Gebläse

- Kennlinie

- Laufrad

- Laufschaufel

- Leitrad

- Leitschaufel

- Querstromventilator

- Radialgebläse

- Radialventilator

- Rotor

- Schaufel

- Schaufelablösung

- Schaufelanströmung

- Schwingung

- Stator

- Verdichter

- Volumenstrom

- Wirkungsgrad

Kommentare und Antworten

Sei der Erste, der kommentiert