Merkle & Partner: Zukunftstechnologien berechenbar machen

Der 3D-Druck für sicherheitsrelevante Bauteile ist noch unausgereift. Es bestehen keine Normen für einen soliden Festigkeitsnachweis oder ein einheitliches Testing. Für die tatsächliche Industrialisierung des Verfahrens müssen diese Hürden genommen werden. Mit der Kooperation von Merkle & Partner und der Hochschule Aalen sollen entsprechende Normierungen ermöglicht werden.

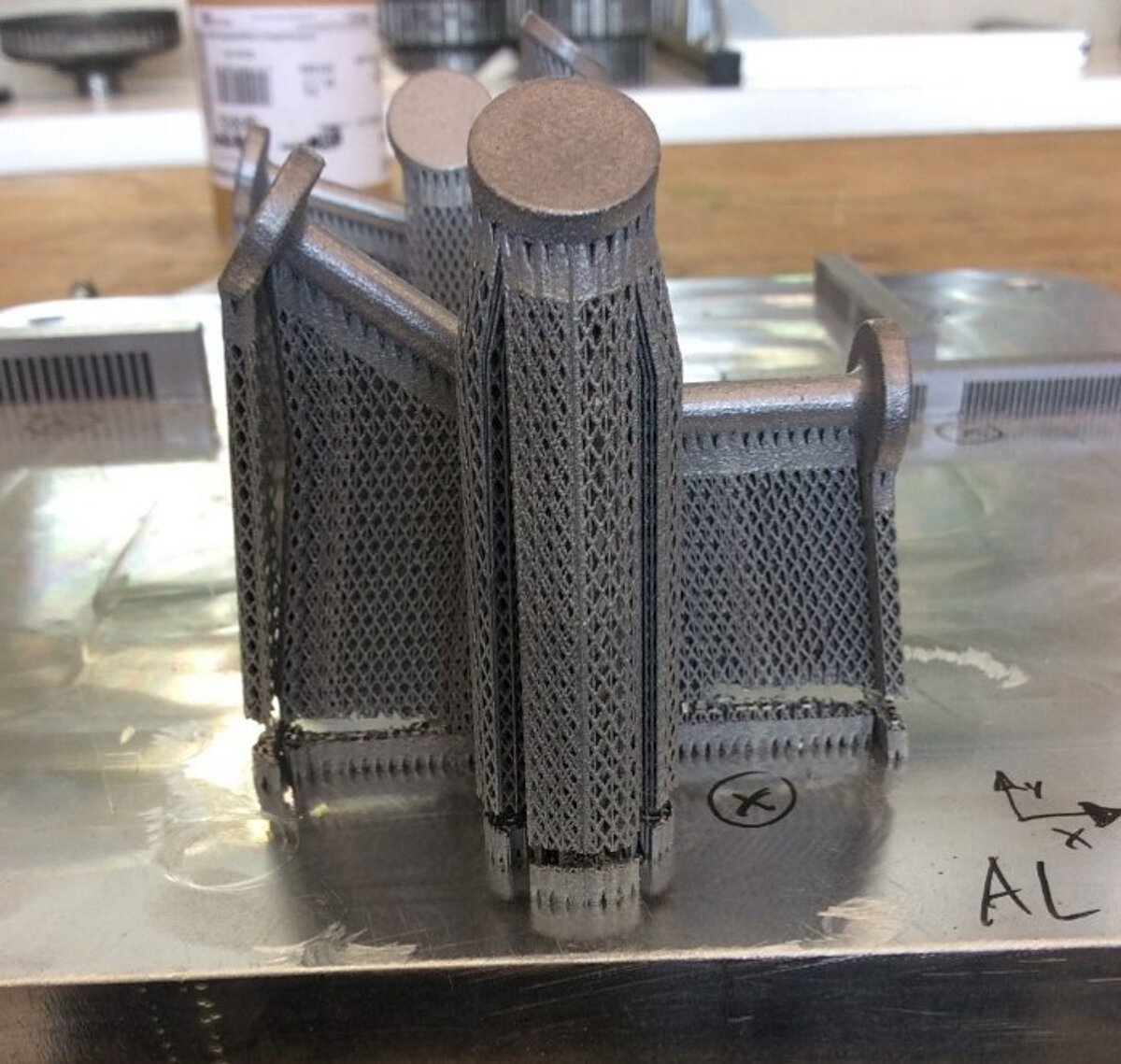

Dabei werden unterschiedlichste Bauteile simuliert, gedruckt, real getestet. Unter Verwendung unterschiedlichster Software-Tools lässt sich bereits jetzt feststellen, dass die Kooperation ROAD3D Simulationsmethoden entwickelt hat, welche innenliegende physische Fehlstellen und Spannungen der gedruckten Bauteile entsprechend der Realität nachgebildet haben.

„Im 3D-Druck arbeiten wir mit der schichtweisen Verschmelzung von flüssigem und sich wieder abkühlendem Metall“, so Dr.-Ing. Maik Brehm, Verantwortlicher für das Projekt ROAD3D bei Merkle & Partner. „Die untere Schicht ist bereits stark abgekühlt, während die darauf liegende Schicht mit bis zu 1.250°C geschmolzen wird und sich beim Abkühlen zusammenzieht. Ähnlich wie bei einem Bi-Metall-Streifen entstehen Spannungen und Zwänge innerhalb des Bauteils. Diese gilt es beherrschbar zu machen.“

Dabei sind nach Brehm bereits viele Effekte in der Simulation im zehntel-Millimeter-Bereich abbildbar. So wurden im Rahmen der Kooperation über Simulationen Fehlstellen an Bauteilen aufgefunden, die sich auch im Realtest bei genauer Betrachtung finden lassen. Die Lösung zu deren Vermeidung können in den unterschiedlichsten prozessrelevanten Faktoren liegen: Druckgeschwindigkeit, Bauraumtemperatur, die Strömungsgeschwindigkeit des Inertgases, die Belichtungsstrategie des Lasers und die Auslegung der Stützstrukturen des zu druckenden Bauteils sowie dessen Abkühlzeit. Im Rahmen von Simulationen werden diese Faktoren vorab virtuell getestet. Über diese virtuellen Vorab-Tests können die richtigen Einstellungen identifiziert werden. So können reale Testdrucke stark reduziert werden. Auch Druckzeiten und entsprechende Wartezeiten werden verkürzt. Damit bietet die Simulation unterschiedlicher Varianten für Konstrukteure enorme Vorteile.

„Wir konnten innerhalb des ersten Jahres der Kooperation bereits wichtige Ergebnisse sammeln und Berechnungsmethoden entwickeln, die eine Simulation und damit die professionellere Umsetzung eines 3D-Drucks für sicherheitsrelevante Bauteile ermöglichen“, so Brehm.

In der zweiten Hälfte des Projektes steht die Festigkeitsbewertung im Vordergrund. Hier ist es wichtig die besonderen Eigenarten 3D-gedruckter Bauteile, wie zum Beispiel Eigenspannungen oder auch richtungsabhängige Materialkennwerte, zu berücksichtigen.