Explosionsschutz und Explosionsdruckstoßfestigkeit

Einleitung

Im Apparate- und Anlagenbau kann es bei der Verarbeitung bestimmter Medien wie Gasen, Dämpfen und Medien zu Explosionen kommen. Die Risikobewertung bzw. die Gefährdungsanalyse muss sicherstellen, dass die Anlagen entsprechend ausgelegt sind. Man spricht hier von explosionsdruckfesten Geräten oder explosionsdruckstoßfesten Geräten.

Normen, die dies im einzelnen Regeln, sind die u.a. DIN EN 14460 oder die ATEX. Hier sind auch Maßnahmen beschrieben, wie konstruktive Schutzmaßnahmen bei Explosionen ergriffen werden können, um eine Überlastung der gesamten Anlage zu vermeiden. Berstscheiben und Überdruckventile sind hier zu nennen. Die Normen beschreiben aber auch, wie die rechnerische Nachweiserbringung erfolgen muss.

Typische Komponenten sind z.B. Filter, Förderanlagen und Förderschnecken, Behälter, Silos usw.

Ein typischer Anwendungsfall ist eine Holzstaubexplosionen in einem Filtergehäuse.

Aufgabenstellungen / Berechnung

Mit der Explosionsdruckfestigkeit und Explosionsdruckstoßfestigkeit befassen sich unterschiedliche Normen.

Gemäß VDI 3673 unter dem Kapitel 2.4.3 Explosionsdruckstoßfest müssen Behälter und Betriebsmittel so gebaut werden, dass sie dem zu erwartenden Explosionsdruck standhalten, ohne zu bersten. Bleibende Verformungen sind jedoch zulässig.

Nach VDI 2263 kann bei austenitischen Stählen wegen des höheren Verformungs- und Verfestigungsvermögen die 2 % Dehngrenze eingesetzt werden. Ist diese nicht bekannt, kann statt dessen ein um 10 % erhöhter Wert der 1 % Dehngrenze angesetzt werden.

Technische Richtlinien von Tanks (TRT 006 - Explosionsdruckstoßfestigkeit) gehen davon aus, dass ein Tank dann druckstoßfest ist, wenn er einer Explosion im Inneren standhält, ohne aufzureißen.

Bei einem Ausgangsdruck von 1 bar hat ein explosionsfähiges Gemisch von 8 % Ethylen mit Luft den höchsten Explosionsdruck von 9,7 bar absolut.

Ein Tank gilt als explosionsdruckstoßfest, wenn in einer experimentellen Prüfung an einem Baumuster eine Explosion mit dem o.g. Gemisch unter atmosphärischen Ausgangsbedingen ertragen wird, ohne aufzureißen. Der Versuch kann auch mit Wasser durchgeführt werden, wobei das 1,3-fache des höchsten Explosionsdruckes ohne Aufreißen ertragen werden muss.

Normen lassen zudem zu, dass der Nachweis entweder über einen Versuch oder über ein geeignetes Rechenverfahren wie z.B. eine nichtlineare Finite-Elemente-Berechnung (FEM) geführt werden kann.

Betrachtet man die einzelnen Vorschriften genauer, so wird die Dynamik eines Druckstoßes über einen Lastüberhöhungsfaktor von 1,3 berücksichtigt (Test durch Wasser im Vergleich zur Explosion).

Der rechnerische Nachweis besteht nun darin, den in der jeweiligen Norm beschriebenen Versuch durch eine elastoplastische FEM-Berechnung zu beschreiben, bei dem das Versagen (Aufreißen) durch ein Versagenskriterium in Form der plastischen Dehnung beschrieben wird.

Der rechnerische Nachweis eines Behälters, Tanks oder Gehäuses ist erfüllt, wenn an keiner Stelle die vorgegebene, zulässige plastische Dehnung überschritten wird.

Hierbei wird der maximale Druck statisch an einem FEM-Modell mit elastoplastischem Materialverhalten aufgebracht und die Dehnung bewertet.

Verbindungselemente wie Schrauben und Schweißnähte können hier ebenfalls mitmodelliert und bewertet werden.

Kann der rechnerische Nachweis nicht geführt werden oder kam es gar bei Tests zu einem Versagen, ist die Fragestellung nach einer Optimierung der Konstruktion.

Oftmals erfolgt eine Anpassung über die Blechdicke der kritischen Bereiche.

Interessiert man sich genauer darüber, wie sich eine Druckwelle bei einer Explosion zeitlich ausbildet, ist dies eine Aufgabenstellung, die sich über transiente Strömungssimulationen CFD beantworten lässt. Z.B. lässt sich der örtliche und zeitliche Verlauf des Druckstoß simulieren, um z.B. Berstscheiben dimensionieren zu können.

Bei der Auslegung und dem Nachweis von Prüfkammern kommen weitere Simulationsverfahren zum Einsatz, welche auch das Bersten von Prüflingen mit Wasser oder Druckluft abbilden können, sowie den Impakt der Bruchstücke und des Wassers auf die Wandungen beschreiben. Falls Sie hier Interesse haben, finden Sie weitere Informationen unter der Rubrik Containment und Prüfkammer auf unserer Homepage.

Insbesondere bei großen Anlagen sind physische Explosionsversuche nur mit sehr hohen Versuchskosten und einem hohen Risiko durchführbar, weswegen zunehmend rechnerische Verfahrungen, wie hier beschrieben und von uns regelmäßig durchgeführt, zum Einsatz kommen.

Ein weiterer, großer Vorteil der Simulation ist, dass sich Optimierungen bei einem Versagen der Bauteile wesentlich schneller und gezielter durchführen lassen.

Projektbeispiel

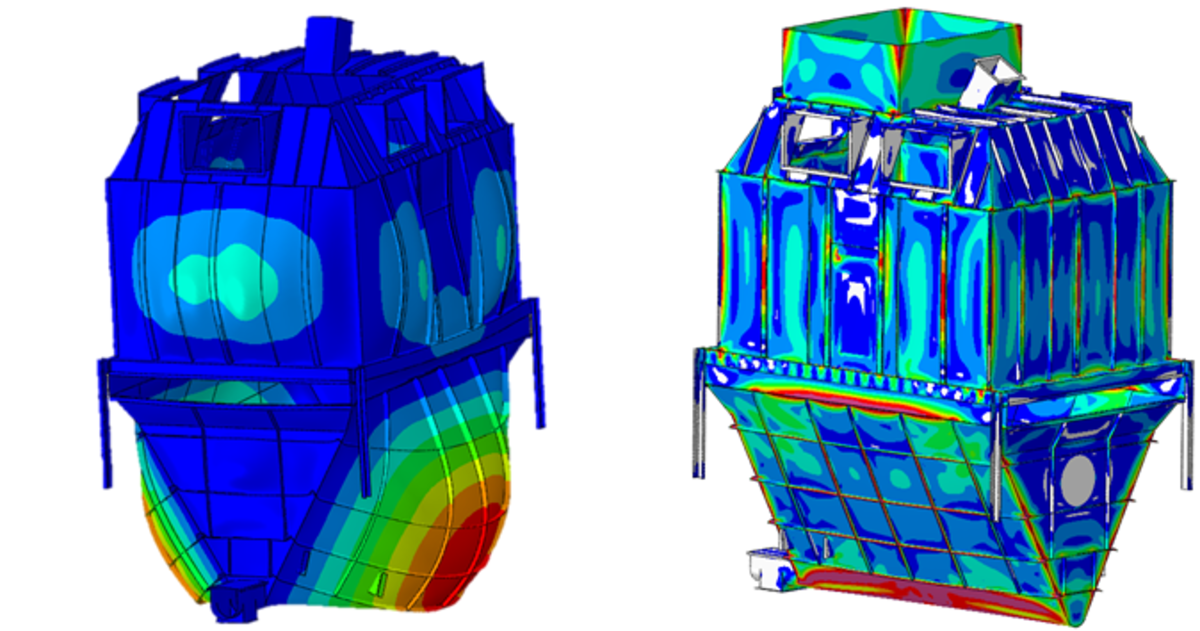

Nachweis der Explosionsdruckstoßfestigkeit eines Filtergehäuses bei einem Überdruck von 0,2 bar.

Das nachstehend beschriebene Beispiel zeigt ein Filtergehäuse, für das der Explosionsdruckstoßfestigkeitsnachweis rechnerisch geführt wurde.

In der Ausgangsvariante kam es insbesondere im unteren Bereich des Filters noch zu hohen plastischen Dehnungen bzw. auch zu einem Versagen (Aufreißen) in den physischen Tests.

Beim linken Bild konnte der rechnerische Nachweis bei der Ausgangswanddicke nicht geführt werden. Durch eine Erhöhung der Wanddicke konnte der rechnerische Nachweis geführt und der anschließende Versuch erfolgreich bestanden werden.

Zusammenfassung und Ausblick

Der Nachweis der Explosionsdruckstoßfestigkeit kann zunehmend anhand von virtuellen Rechenmodellen erfolgen, die von konservativen Prüfstellen wie dem TÜV auch immer öfter anerkannt werden.

Die Normen lassen den Nachweis mit geeigneten Rechenverfahren in aller Regel zu.

Nutzen

Die Nachrechnung ist wesentlich schneller und kostengünstiger als ein physischer Versuch.

Normen und Standards

Folgende Normen kommen zum Einsatz:

- Druckbehälterverordnung – „Verordnung über Druckbehälter, Druckgasbehälter und Füllanlagen“

- DIN EN 14460 – „Explosionsfeste Geräte“

- ATEX 2014/34/EU – „Richtlinie für Geräte und Schutzsysteme zur bestimmungsgemäßen Verwendung in explosionsgefährdeten Bereichen“

- DIN EN 13445 – „Unbefeuerte Druckbehälter“ für Druckbehälter, Wärmetauscher und Armaturen

- TRT 006 - „Technische Richtlinien von Tanks, Explosionsdruckstoßfestigkeit"

Stichworte

- Behälter

- Berstscheiben

- Druckbehälter

- Elastoplastisches Werkstoffverhalten

- Explosion

- Explosionsdurchstoßfestigkeit

- Explosionsfeste Geräte

- Explosionsfestigkeit

- FEM-Berechnung

- Filter

- Nichtlineare FEM-Berechnung

- Silo

- Staubexplosion

- Tank

- Tank

- Verpuffung